叶片锻模失效分析

汽轮机叶片毛坯一般采用方钢或模锻成型2种形式,而重要的和较大的叶片毛坯一般采用模锻成型。因汽轮机叶片形状较复杂,如图1所示,故锻模型腔也较复杂,如图2所示,锻模材料为5crnimo,使用设备一般为锤上锻造或螺旋压力机上锻造。锻模型腔呈哑铃形,分为三段:叶根段、型线段以及叶冠段。锻造过程中,各部位的应力场和温度场都不一样,汽轮机叶片锻模各部位失效的形式也不一样,即使是某一处失效也会使整个锻模不能使用,甚至报废。

1

叶片锻模的结构特点

汽轮机叶片锻模有以下特点。

01 叶根段

型腔较深呈v形,在坯料成型过程中最深处受拉应力作用较大,且该处坯料受高温影响,锻模温度较高,使材料强度下降,此处易产生裂图1模锻叶片毛坯纹。型腔两侧壁主要受剪切应力和压应力作用,由于金属流动,与金属间的摩擦剧烈,此处易产生磨损。

02 型线段

下模呈凹弧面,上模呈凸弧面,下模弧面深处在坯料成型过程中受拉应力作用,弧面两侧受坯料压应力作用,但型腔不深,且是圆滑截面,此处金属流动易产生摩擦磨损。上模呈凸弧面,金属成型过程中受坯料压应力及剪切应力作用,此处也易产生摩擦磨损。

03 叶冠段

型腔底部较为平坦,型腔较深,在坯料成型过程中底部受拉应力作用,两侧壁受压应力作用;型腔较窄,模具的热量不利于散发,因此该处型腔温度较高,降低了模具材料的强度。在叶冠段底部受拉应力作用和材料强度降低的影响,易出现裂纹,其余部位受压应力作用和金属流动摩擦影响,易出现磨损。

叶根段与型线段交界处和叶冠段与型线段交界处均为圆弧r过渡,此处受压应力作用,且坯料产生塑性变形时,金属流动剧烈,极易产生摩擦磨损。

锻模两端型腔较深呈v形,在v字型腔底部,特别是在坯料成型后期金属充满型腔的情况下,由于拉应力作用,易产生裂纹。中部型线段深腔位置也易在后期受到拉应力作用,这几处若出现裂纹将在应力状态下迅速扩展而贯穿锻模,使其失效;其他平缓位置受力面积较大,易受压应力作用和金属流动摩擦,出现凹陷变形;而锻模突出部位及桥部位置,坯料成型过程中金属流动较快,易受压应力与剪切应力的共同作用及摩擦而出现磨损与凹陷变形。

2

失效锻模检验分析

01

蓝光扫描试验

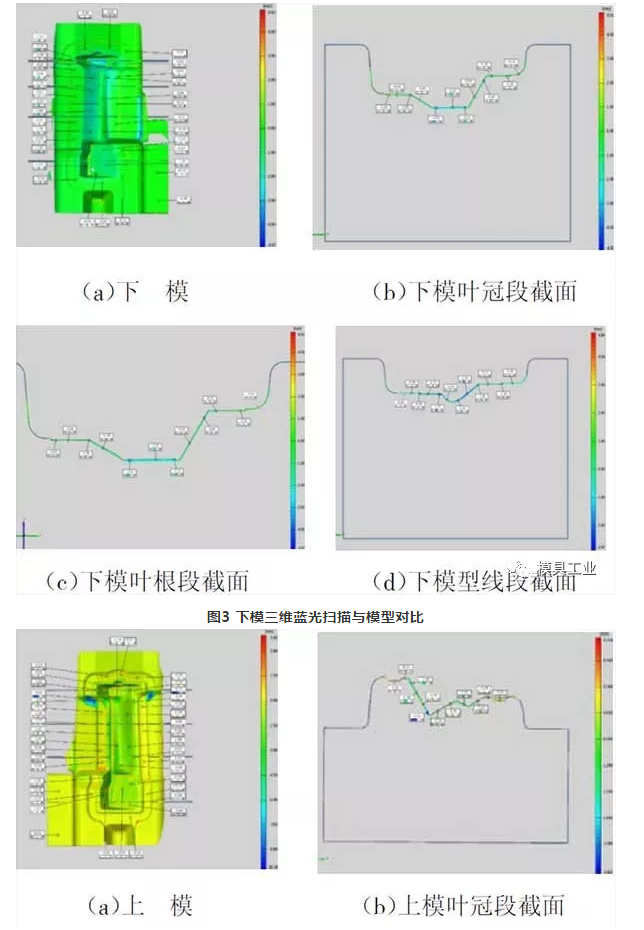

锻模工作过程中,因受高温影响,会出现材料局部强度不够、金属流动摩擦而造成塌陷、热磨损等失效,影响锻模的使用寿命。通过对失效后的锻模进行三维蓝光扫描与锻模三维模型进行对比,可以精确测量模具零件表面的磨损情况。

蓝光扫描结果:对整个型腔壁表面取数个截面进行对比。颜色越深磨损越严重,并在重点区域标示其具体尺寸变化量。通过对比可知:失效锻模的叶冠段型腔底部和型线段部位尺寸变化较大,变形最大处达4.24mm,如图3~图5所示。

02

硬度检测

03

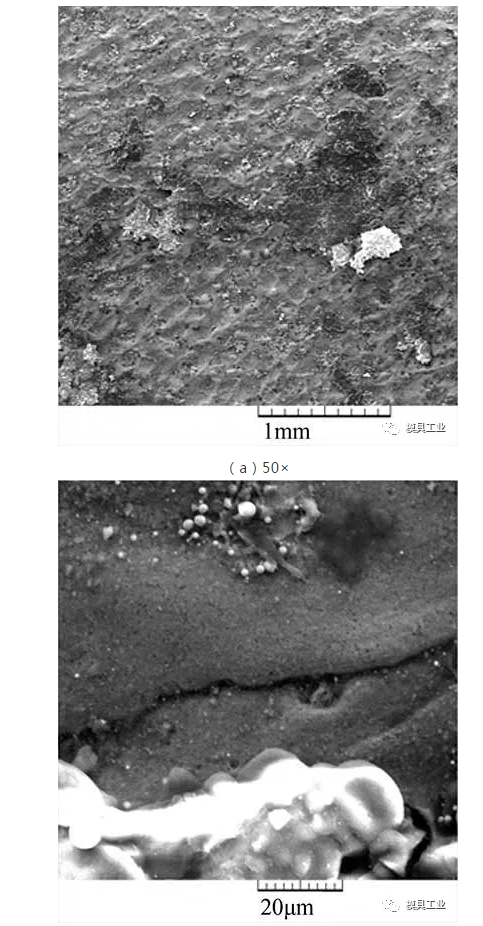

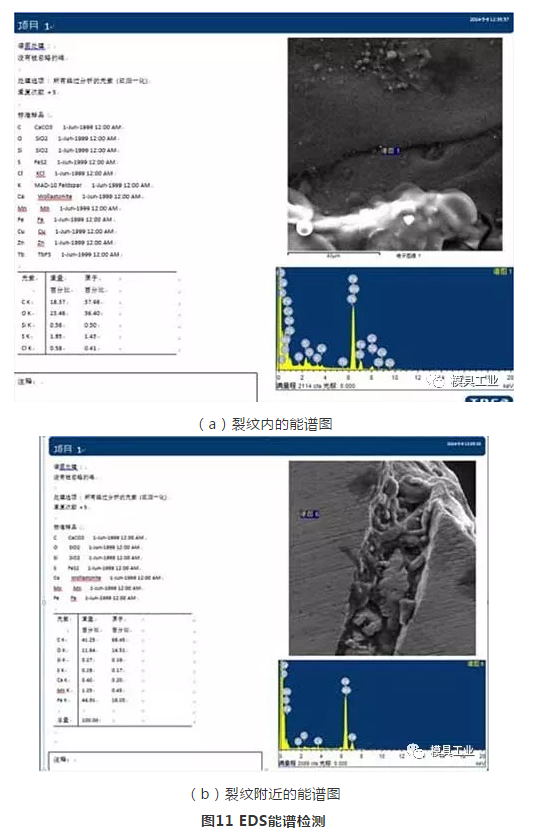

失效裂纹处检测及分析

001

002

003

04

试样硬度

3

锻模失效原因

01 产生磨损的主要原因

一是模膛温度高,使型腔壁表面发生氧化,氧化物脱落后使型腔壁表面扩大;二是摩擦剧烈,模锻时坯料在锻模型腔中因金属流动而产生塑性变形,高温高压下,金属流动剧烈,金属与型腔壁表面发生剧烈摩擦,导致型腔表面磨损,使型腔扩大。

02 产生裂纹的主要原因

一是型腔温度高,模具零件易软化,使模具零件表面强度降低,在较大的冲击载荷作用下,局部的应力集中导致模具零件产生塑性变形和断裂而产生裂纹;二是锻造过程中,需要对锻模型腔壁进行润滑和冷却,而高温坯料又对型腔进行加热,急冷急热情况下会产生循环的交变热应力,长此以往则出现冷热疲劳裂纹。

4

延长锻模使用寿命的方法

-

1

除尘风机滚动轴承失效表现

1094

22

-

2

离心通风机刚度计算方法

1136

22

-

3

热力管道经济保温层厚度的分...

1057

22

-

4 风机振动的诊断分析

1197

22

-

5 风机防磨、防振、防积灰的措...

1069

22

-

6 防止和消除风机磨损

1011

22

-

7 紧记风机选型事项

1134

22

-

8 风机的设计方法及合理选择风...

2819

22

-

9 设计参数的选择与计算

1094

22

-

10 风机的变型设计

915

22

- 23 半裸旋蜗壳 123

- 24 轴流式通风机蜗壳 142

- 25 螺旋形蜗壳 151

- 26 轴向蜗壳 141

- 27 风机系统性能不佳的原因 206

- 28 系统阻力曲线对风机运行的... 381

- 29 内蜗壳 192

- 30 圆截面蜗壳 228

- 31 出口消音器 242

- 32 风机技术研究中心 233

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com